Өслекнең катылыгын ничек үлчәп була?

Өслекнең тигезсезлеген, шул өслек буенча уртача өслек пикларын һәм үзәннәрен үлчәп исәпләргә мөмкин. Үлчәү еш кына "Ra" дип атала, бу "Тәңсезлекнең уртача күрсәткече" дигәнне аңлата. Ra исә бик файдалы үлчәү параметры. Ул шулай ук продуктның яки детальнең төрле сәнәгать стандартларына туры килүен билгеләргә ярдәм итә.

Моны өслек бизәлеше графиклары белән чагыштыру юлы белән башкарырга мөмкин.

Өслекнең тигезсезлек таблицасында Ra һәм Rz арасындагы аерманы нәрсә күрсәтә?

Ra - пиклар һәм үзәннәр арасындагы уртача озынлык үлчәме. Ул шулай ук үрнәк алу озынлыгы эчендә өслектәге уртача сызыктан тайпылышны да үлчи.

Икенче яктан, Rz иң югары нокта белән иң түбән үзән арасындагы вертикаль араны үлчәргә ярдәм итә. Ул моны биш үрнәк алу озынлыгы эчендә эшли һәм аннары үлчәнгән араларны уртача күрсәтә.

Өслекнең бизәлешенә нинди факторлар тәэсир итә?

Өслекнең бизәлешенә берничә фактор тәэсир итә. Бу факторларның иң зурысы - җитештерү процессы. Токарь итү, фрезерлау һәм тарту кебек эшкәртү процесслары күп факторларга бәйле булачак. Шуңа күрә, өслекнең бизәлешенә тәэсир итүче факторларга түбәндәгеләр керә:

түбәндәгеләр:

Азыклар һәм тизлекләр

Станок коралы торышы

корал юлы параметрлары

Кисү киңлеге (stepover)

Коралның тайпылышы

Кисү тирәнлеге

Тибрәнү

Суыткыч

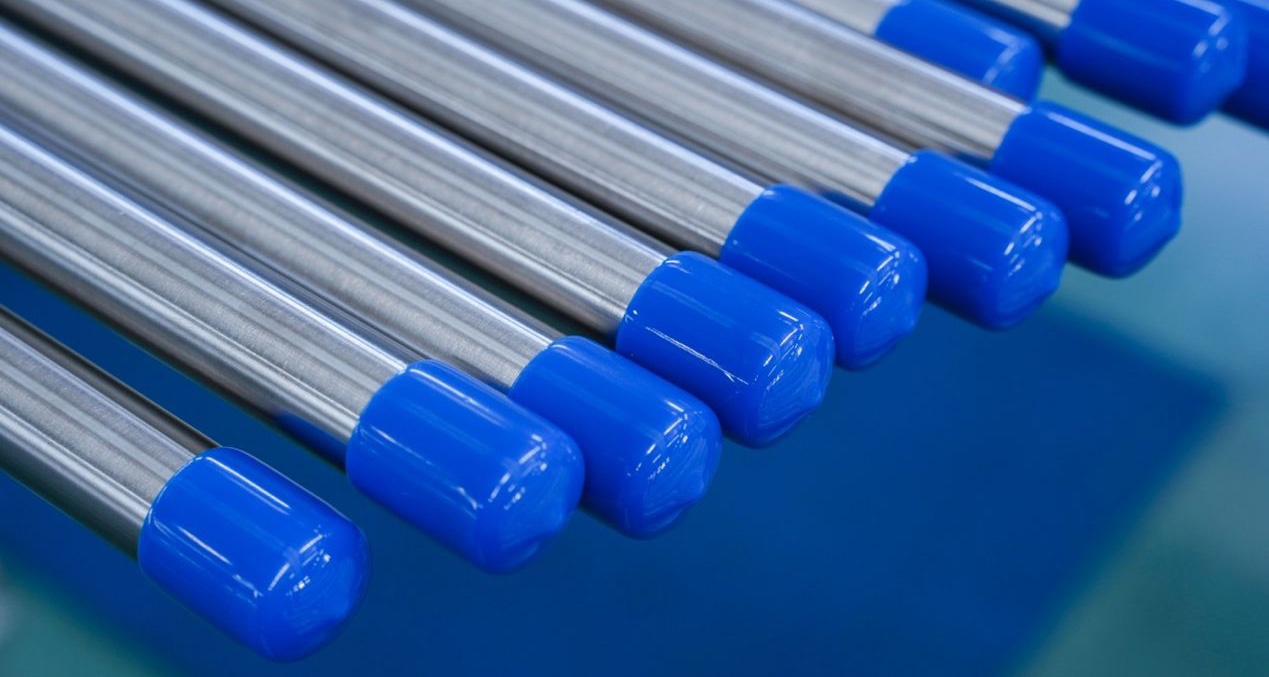

Төгәл торбалар процессы

Югары җитештерүчәнлекле дат басмас корычтан ясалган төгәл торбаларны эшкәртү һәм формалаштыру технологиясе традицион җөйсез торбалардан аерылып тора. Традицион җөйсез торба бушлыклары, гадәттә, ике рулонлы кайнар перфорация ярдәмендә җитештерелә, һәм торбаларны формалаштыру процессы, гадәттә, сызым формалаштыру процессын куллана. Дат басмас корычтан ясалган төгәл торбалар, гадәттә, төгәл коралларда яки медицина җайланмаларында кулланыла. Бәяләре чагыштырмача югары гына түгел, ә алар гадәттә төп җиһазларда һәм коралларда да кулланыла. Шуңа күрә төгәл дат басмас корыч торбаларның материалына, төгәллегенә һәм өслек бизәлешенә таләпләр бик югары.

Югары җитештерүчән формалаштыруы авыр материалларның торба бушлыклары, гадәттә, кайнар экструзия белән җитештерелә, ә торбаларны формалаштыру, гадәттә, салкын прокатлау белән эшкәртелә. Бу процесслар югары төгәллек, зур пластик деформация һәм яхшы торба структурасы үзлекләре белән характерлана, шуңа күрә алар кулланыла.

Гадәттә гражданлык төгәл дат басмас корыч торбалар 301 дат басмас корыч, 304 дат басмас корыч, 316 дат басмас корыч, 316L дат басмас корыч, 310S дат басмас корычтан тора. Гадәттә, NI8дан артык материал җитештерелә, ягъни 304тән югарырак материаллар, һәм түбән материаллы төгәл дат басмас корыч торбалар җитештерелми.

201 һәм 202 дат басмас тимер дип атау гадәти күренеш, чөнки ул магнитлы һәм магнитларга тартылучан. 301 дә магнитлы түгел, ләкин салкын эшкәртүдән соң магнитлы һәм магнитларга тартылучан. 304, 316 магнитлы түгел, магнитларга тартылмый һәм магнитларга ябышмый. Аның магнитлы булу-булмавының төп сәбәбе - дат басмас тимер материалында төрле пропорцияләрдә һәм металлографик структураларда хром, никель һәм башка элементлар булуы. Югарыда күрсәтелгән үзенчәлекләрне берләштереп, дат басмас тимернең сыйфатын бәяләү өчен магнитлар куллану да мөмкин ысул, ләкин бу ысул фәнни түгел, чөнки дат басмас тимер җитештерү процессында салкын тарту, кайнар тарту һәм яхшырак эшкәртү бар, шуңа күрә магнетизм азрак яки бөтенләй юк. Әгәр ул яхшы булмаса, магнетизм зуррак булачак, бу дат басмас тимернең сафлыгын чагылдыра алмый. Кулланучылар шулай ук төгәл дат басмас тимер торбаларның төргәгенә һәм тышкы кыяфәтенә карап бәя бирә алалар: тупаслык, бер төрле калынлык һәм өслектә таплар бармы-юкмы.

Торба эшкәртүнең аннан соңгы прокатлау һәм тарту процесслары да бик мөһим. Мәсәлән, экструзия вакытында майлау материалларын һәм өслек оксидларын бетерү идеаль түгел, бу дат басмас корычтан ясалган төгәл торбаларның төгәллегенә һәм өслек сыйфатына җитди тәэсир итәчәк.

Бастырып чыгару вакыты: 2023 елның 21 ноябре